РАЗРАБОТКА ТЕХНОЛОГИИ ПОЛУЧЕНИЯ И СТАНДАРТИЗАЦИЯ МОНТМОРИЛЛОНИТОВОЙ ГЛИНЫ ДЛЯ ПРИМЕНЕНИЯ PER OS

Aннотация

В статье представлены методика очистки и технологическая схема получения монтмориллонитовой глины для применения per os. Установлено, что технологический процесс очистки включает стадии отмучивания, центрифугирования, сушки и механической обработки. Очистка глины освобождает ее от примесей и повышает долю полезного компонента – сорбционно-активного минерала монтмориллонита. Определена линейность метода ВЕТ (измерение удельной площади поверхности и пористости). Проведена оценка точности, воспроизводимости и стандартизация метода определения адсорбционной активности. Установлена экспоненциальная зависимость адсорбционной активности от массы навески, (0,8 г), времени сорбции (20 мин) и равновесной концентрации раствора красителя (35 мл 0,15 %). Изучены физико-химические, технологические свойства монтмориллонитовой глины для применения per os. Установлено, что монтмориллонитовая глина для применения per os представляет собой порошок светло-серого цвета, без запаха, практически не растворимый в воде и в органических растворителях, с размером частиц менее 0,1 мм, рН 2 % суспензии составляет 7,1-8,7. По технологическим характеристикам – это мелкодисперсный порошок средней тяжести со средним показателем сыпучести. По адсорбционным характеристикам – это комбинированный мезо-макро-микропористый адсорбент с преобладанием мезопор, его удельная поверхность составляет 53,5 м2/г, объем пор – 0,065 см3/г, средний размер пор – 4,8 нм, адсорбционная активность по метиленовому синему – 62,0 мг/г.

Ключевые слова: монтмориллонитовая глина, удельная площадь поверхности, пористость, адсорбционная активность, стандартизация

Введение

Серьезной проблемой современности является интоксикация организма, возникающая при острых экзогенных и хронических эндогенных отравлениях токсическими веществами. В России острые отравления токсическими веществами занимают четвертое место среди всех несчастных случаев, повлекших за собой нарушение жизнедеятельности организма или его смерть. В настоящее время в мире по сравнению с 2000 годом частота различных экзогенных интоксикаций возросла в два раза [8]. Острые кишечные инфекции, сопровождающиеся интоксикацией организма, занимают одно из ведущих мест в инфекционной патологии всех возрастных групп, и ежегодно интоксикационным процессам бывают подвержены более 1 млрд человек (ВОЗ, 2014). В России («Wrong Diagnosis», 2012) ежегодно от пищевых отравлений умирают 50 тысяч человек, а общее число пострадавших превышает 40 миллионов.

Современные лекарственные средства для энтеросорбции должны соответствовать следующим основным медицинским требованиям: не обладать токсическим действием, быть нетравматичными для слизистых оболочек, хорошо эвакуироваться из кишечника, иметь высокие адсорбционные свойства, иметь удобную лекарственную форму, по возможности применяться в педиатрической практике [6-7]. Также сырьевая база и производство должны находиться на территории Российской Федерации, т.к. наличие российских производителей энтеросорбентов является гарантом обеспечения лекарственной безопасности Российской Федерации.

Изучение объектов, имеющих высокие адсорбционные свойства, на основе отечественной фармацевтической субстанции минерального происхождения до настоящего времени не проводились. В России отсутствуют фармацевтические субстанции с адсорбционным фармакологическим действием на основе местного минерального сырья [1].

Цель работы – разработка технологии получения и стандартизация монтмориллонитовой глины для применения peros.

Материалы исследования – монтмориллонитовая глина (МГ) Белгородского месторождения. Для использования в фармацевтических целях минеральное сырье предварительно подвергли очистке и контролю по содержанию основных химических элементов и примесей.

Методы исследования: физико-химические, технологические. Экспериментальные исследования проводились на кафедре фармацевтической технологии, фармацевтической химии и фармакогнозии медицинского института ФГАОУ ВО «Белгородский государственный национальный исследовательский университет». Изучение поверхности и пористости проводилось совместно с Центром коллективного пользования НИУ «БелГУ» «Диагностика структуры и свойств наноматериалов». Изучение адсорбционной активности проводилось совместно с клинико-диагностической лабораторией ОГБУЗ «Шебекинская центральная районная больница». В качестве маркера, позволяющего определять эффективность действия сорбентов в отношении среднемолекулярных токсинов, использовали краситель метиленовый синий.

Задачи исследования:

- разработать технологию получения МГ для применения per os;

- изученить физико-химические и технологические свойства МГ для применения per os;

- провести стандартизацию МГ для применения per os.

Результаты исследования и их обсуждение

На основании существующих методик очистки глины, описанных в труде Логвиненко Η.В. и Сергеевой Э.И [5], разработана технологическая методика очистки минерального сырья монтмориллонитовой глины, применимая в лабораторных условиях. Методика включает четыре этапа: отмучивание, центрифугирование, сушку и механическую обработку. Эффективность механической обработки контролировали, наблюдая за основными параметрами, подтверждающими изменение структуры глины: за размером и формой частиц на электронных микрофотографиях, за показателями адсорбционной активности.

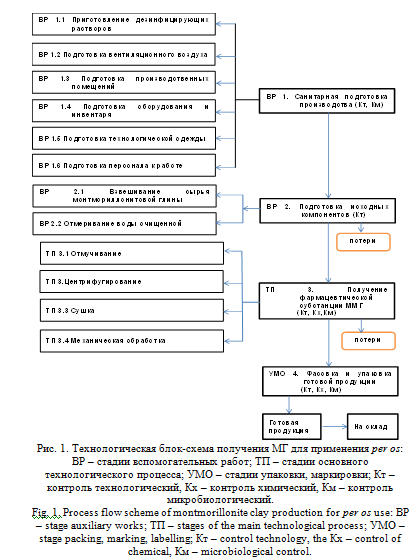

Разработанная технологическая блок-схема получения МГ для применения peros представлена на рисунке 1.

Как показано на рисунке 1, технологический процесс производства МГ состоит из следующих стадий: 1) санитарной подготовки производства (ВР. 1); 2) подготовки исходных компонентов; 3) получения фармацевтической субстанции ММГ; 4) фасовки и упаковки готовой продукции.

Стадия ВР.1 включает такие операции, как: приготовление дезинфицирующих растворов (ВР. 1.1) и подготовка к работе:

- вентиляционного воздуха (ВР 1.2);

- производственных помещений (ВР 1.3);

- оборудования и инвентаря (ВР 1.4);

- технологической одежды (ВР 1.5);

- персонала (ВР 1.6)3.

Стадия ВР 2 предусматривает взвешивание сырья монтмориллонитовой глины (ВР 2.1) и отмеривание воды очищенной (ВР 2.2).

Стадия ТП 3 состоит из:

- отмучивания (ТП 3.1);

- центрифугирования (ТП 3.2);

- сушки (ТП 3.3);

- механической обработки (ТП 3.4).

Отмучивание – это способ разделения твердых тел, основанный на различной скорости их падения в жидкой среде. Отмучивание проводили в реакторе с мешалкой: одну часть минерального сырья монтмориллонитовой глины и 10 частей воды загружали в реактор и перемешивали в течение часа, после чего отстаивали сутки, затем перемешивали еще 10 минут и отстаивали 1 час.

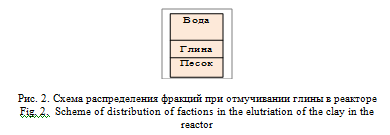

На рисунке 2 показана схема распределения фракций в реакторе при отмучивании глины.

Как следует из рисунка 2, верхняя часть представляет собой воду, средняя – коллоидный раствор глины в воде, нижняя – неглинистые твердые вещества. После отстаивания средний коллоидный слой суспензии глины декантировали от жидкой фазы и отбирали сифонированием. Отмучивание проводили три раза. Контроль освобождения глины от песчаных примесей производили растиранием ее между двумя стеклами. Критерием эффективности отмучивания является отсутствие в глине песчаных частиц. Центрифугирование проводили в течение 5 минут при режиме работы центрифуги 3 тысячи оборотов в минуту.

Сушку глины осуществляли в сухожаровом шкафу при температуре

120 °С в течение 180 минут. В результате получена глина с размером частиц 1-20 мм. Указанные нормативы сушки установлены практическим путем как наиболее эффективные.

Механическую обработку проводили в шаровой мельнице с последующим контролем формы, размера частиц и адсорбционной активности. Экспериментально установлено, что оптимальное время механической обработки составляет 45 минут. Рабочая гипотеза механической обработки в течение 45 минут основана на том, что при увеличении времени обработки происходит повышение удельной поверхности, а также изменение формы твердого тела и накопление дефектов на его поверхности [2].

Заключительная стадия (УМО 4) включает фасовку, упаковку и отгрузку готовой продукции на склад. Фасовку осуществляли по 25 килограмм в бумажные мешки с полиэтиленовыми вкладышами по ГОСТ 19360-74. К каждой упаковке прикрепляли этикетку, на которой указывали наименование продукта, наименование предприятия-изготовителя, данные о массе нетто, номер серии, дату изготовления, срок годности.

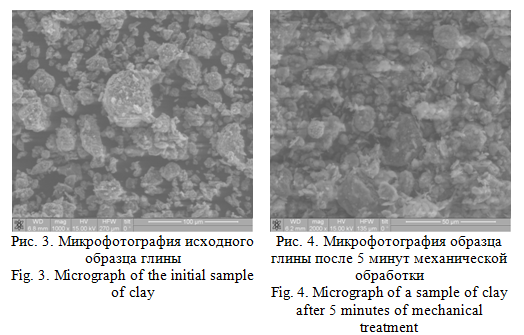

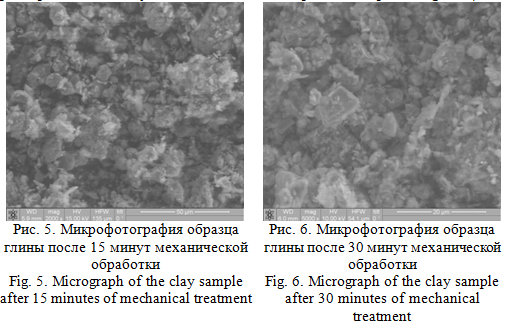

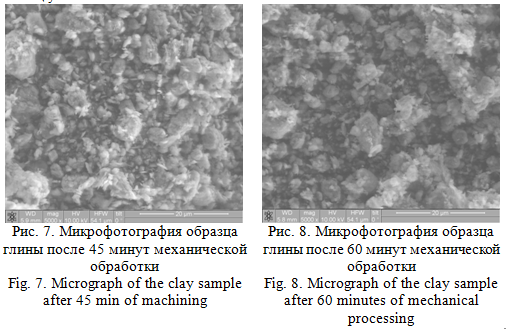

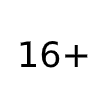

Для объективного анализа распределения частиц глины по размерам и фиксирования изменения структуры глины были отобраны фотографии (рис. 3-8), сделанные при таком увеличении микроскопа, которое позволило по масштабной линейке без затруднений определить минимальный и максимальный размеры частиц, а также рассмотреть изменения внешнего вида частиц исследуемого образца.

На рисунке 3 представлен исходный образец с наличием округлых элементов с ровными краями, их средний размер – 10-20 мкм; количество указанной фракции составляет 51 %, количество фракции с размером частиц 20-30 мкм – 24 %. Через 5 минут механической обработки количество частиц со средним размером 5-10 мкм увеличивается до 48 %, количество частиц с размером 10-20 мкм уменьшается до 32 %. Края частиц ровные (рис. 4).

После 15 минут механической обработки происходит дальнейшее уменьшение частиц глины, появляются элементы с неровной поверхностью размером 10-20 мкм, прослеживается увеличение количества этой фракции с

32 % до 60 % (рис. 13).

Через 30 минут механической обработки (рис. 14) появляются частицы размером 2-5 мкм, исчезают частицы размером 30-50 мкм. Количество частиц размером 5-10 мкм и 10-20 мкм составляет 49 % и 31% соответственно. Количество элементов с неровной поверхностью увеличивается. Наблюдается слипание мелких пластинчатых элементов.

После 45 минут механической обработки (рис. 15) увеличивается содержание мелкой фракции (2-5 мкм) с 28 % до 63 %, уменьшается количество фракции размером 5-10 мкм с 49 % до 31 %, исчезают фракции размером более 20 мкм. При этом наблюдается максимальное количество частиц с неровными краями и дефектами на поверхности. Агрегирование частиц увеличивается.

Через 60 минут механической обработки фракционная картина, по сравнению с предыдущей (после 45 минут механической обработки), изменяется мало. Частицы агрегируются и укрупняются.

На основании вышесказанного проведен расчет распределения частиц по размерам в зависимости от длительности механической обработки, представленный на таблице 1.

Как следует из таблицы, размеры частиц глины уменьшаются с 50 мкм (после 5 минут механической обработки) до 2-5 мкм (после 60 минут механической обработки). После 15 минут наблюдается слипание элементов. После 45 минут фиксируется максимальное количество пластинчатых элементов и частиц с рваными краями, с дефектами на поверхности. Обработка глины более 45 минут является нецелесообразной из-за повышения энергозатрат. Таким образом, наиболее благоприятным является 45-минутный режим механической обработки.

Таблица 1

Изменение размеров частиц исследуемого образца глины в зависимости от длительности его обработки

Table 1

The change of the particle size of the studied sample of clay depending on the duration of its processing

Время обработки, минут | Размер частиц, мкм | |||||

2-5 | 5-10 | 10-20 | 20-30 | 30-50 | более 50 | |

Содержание фракции, % | ||||||

Без обработки | - | 17 | 51 | 24 | 6,5 | 1,5 |

5 | - | 48 | 32 | 15 | 5 | - |

15 | - | 28 | 60 | 8 | 4 | - |

30 | 28 | 49 | 21 | 2 | - | - |

45 | 63 | 31 | 6 | - | - | - |

60 | 65 | 30 | 5 | - | - | - |

Контроль над процессом механической обработки МГ по показателю «адсорбционная активность» проводили с использованием красителя метиленового синего. Результаты анализа адсорбционной активности глины, полученные в зависимости от времени ее механической обработки, представлены на рисунке 9.

Как следует из диаграммы, максимальная адсорбционная активность наблюдается у образцов, подвергавшихся механической обработке в течение 45 и 60 минут. На наш взгляд, наиболее оптимальное время механической обработки – 45 минут. Обработка глины более 45 минут является нецелесообразной из-за повышения энергозатрат.

Изучение минералогического состава глины проводили при помощи метода окрашивания Викуловой М.Ф. и Логвиненко Н.В. [5]. Метод основан на взаимодействии катионного красителя метиленового синего с отрицательно заряженной поверхностью глинистых минералов. Сорбция метиленового синего происходит благодаря изоморфному замещению атомов с низшей валентностью в тетраэдрических слоях структуры кристаллической решетки глинистых минералов. Количество активных адсорбируемых центров зависит от особенностей строения кристаллической решетки глинистых минералов. Связь метиленового синего с активным адсорбируемым центром происходит через его аминогруппу или центральный атом азота. Указанные процессы сопровождаются изменением цвета используемого реактива.

В результате применения метода окрашивания Викуловой М.Ф. и Логвиненко Н.В. удалость выяснить, что нативная глина состоит из минералов монтмориллонита, иллита, каолинита и гидрослюды, причем преобладает минерал монтмориллонит. Результаты нашего эксперимента совпадают с результатами, полученными профессором Везенцевым А.И. методом рентгенофазового анализа [3]. Окраска глины после проведения очистки по нашей методике изменяется: характерный для минерала монтмориллонита оттенок становится более выраженным. Это позволяет нам предположить, что доля сорбционно-активного минерала монтмориллонита в составе глины после ее очистки и обогащения повышается.

В соответствии с Международным руководством по надлежащей производственной практике в нормативной документации на активную фармацевтическую субстанцию должна содержаться информация о ее структуре, форме и размере частиц [4]. Изучение пространственной структуры показало, что морфологически МГ состоит из симметрических равноосных частиц со средним размером частиц 2-5 мкм, что характеризует ее как минеральное сырье с высокой удельной поверхностью.

На основании энергодисперсионного спектра определен химический состав МГ, представленный в таблице 2.

Таблица 2

Химический состав монтмориллонитовой глины

Table 2

Chemical composition of the montmorillonite clay

Химическийэлемент | O2- | Na+ | Mg2+ | Al3+ | Si4+ | K+ | Ca2+ | Ti4+ | Fe3+ |

Показатель, % | 44,7 | 0,13 | 1,67 | 9,46 | 31,73 | 2,22 | 3,65 | 0,63 | 5,53 |

Как следует из таблицы 2, элементный состав МГ по элементам кремния и алюминия составляет 3:1, что указывает на преобладание в исследуемой глине минерала монтмориллонита. Из примесей МГ отмечен натрий, который входит в обменный ионный слой минерала монтмориллонита.

Согласно стандартам Международного союза теоретической и прикладной химии, исследование удельной площади поверхности и пористости является обязательным при изучении сорбентов, так как позволяет выявить образец глины с наиболее оптимальными адсорбционными характеристиками. Адсорбция определяется наличием пор в исследуемом образце. Поры диаметром меньше 0,4 нм называют субмикропорами, размером 0,4-2 нм – микропорами, 2-50 нм – мезопорами, диаметром более 50 нм – макропорами. Макропоры выполняют роль каналов для проникновения веществ внутрь сорбента. Мезопоры значительно меньше макропор, радиус их кривизны от 2 до 50 нм, что значительно больше, чем размеры адсорбируемых молекул. Заполнение объема этих пор уже возможно методом капиллярной конденсации. При давлениях ниже соответствующих капиллярной конденсации на поверхности мезопор происходит адсорбция. Микропоры заполняются объемным заполнением.

В таблице 3 представлены технологические и адсорбционные характеристики монтмориллонитовой глины.

Таблица 3

Технологические и адсорбционные характеристики монтмориллонитовойглины

Table 3

Technology and adsorption characteristics of montmorillonite clay

№ п/п | Наименование | Показатель |

1 | Основная фракция | Менее 0,1 мм – 95 % |

2 | Макс. насыпная плотность, г/мл | 0,820 |

3 | Сыпучесть, г/с | 3,5 |

4 | Угол естеств. откоса, ° | 36-45 |

5 | Адсорбционная активность, мг/г | 62,0±0,2 |

6 | Емкость катионного обмена, мг×экв | 19,4 |

7 | Удельная поверхность по одноточечному методу ВЕТ, м2/г | 53,5 |

8 | Удельная поверхность по пятиточечному методу ВЕТ, м2/г | 54,5 |

9 | Объем пор при давлении | 0,065 |

10 | Средний размер пор, нм | 4,8 |

Из таблицы 3 следует, что МГ представляют собой мелкокристаллический порошок средней тяжести с удовлетворительными показателями сыпучести. Использование порошка МГ в технологическом процессе может вызвать затруднения. По адсорбционным характеристикам

МГ – это комбинированный мезо-макро-микропористый адсорбентами с преобладанием мезопор, что подтверждается рядом литературных данных [9].

Так как удельная поверхность является усреднённой характеристикой размеров внутренних пор, ее высокий показатель обусловлен средним размером пор, который у монтмориллонитовой глины составляет 4,8 нм. Наличие всех видов пор характеризует монтмориллонитовую глину как полифункциональный сорбент, способный сорбировать токсические вещества различного диапазона, обладающий высокой терапевтической эффективностью.

С целью оценки точности и воспроизводимости метода определения адсорбционной активности проведено 6 параллельных измерений адсорбционной активности для каждого образца. Результаты полученных параметров монтмориллонитовой глины представлены в таблице 4.

Таблица 4

Оценки точности и воспроизводимости метода определения адсорбционной активности монтмориллонитовой глины

Table 4

Evaluation of accuracy and reproducibility of the determination method of adsorption activity of montmorillonite clay

№ п/п | Масса навески, г | Адсорбционная активность, мг/г | S | dx | E, % |

1 | 0,8004 | 62,1 | 0,15 | 0,15 | 0,59 |

2 | 0,8003 | 62,0 | |||

3 | 0,8001 | 61,9 | |||

4 | 0,8000 | 62,0 | |||

5 | 0,8002 | 61,8 | |||

6 | 0,8005 | 62,2 | |||

х=62,0 | |||||

Из табличных данных следует, что адсорбционная активность порошка монтмориллонитовой глины составляет 62,0 мг/г. Ошибка единичного определения во всех случаях не превышала 5,0 % при относительной погрешности Р,95 %, что укладывается в диапазон, регламентируемый ГФ. Полученные результаты говорят о точности и воспроизводимости используемого метода определения адсорбционной активности.

С целью стандартизации метода определения адсорбционной активности проведен выбор оптимальных условий по показателям:

- масса навески сорбента;

- время сорбции;

- объем или равновесная концентрация раствора красителя.

По каждому показателю проведено девять исследований. Полученные результаты представлены в таблице 5.

Таблица 5

Результаты количественного определения адсорбционной активности монтмориллонитовой глины по показателям: масса навески сорбента, время сорбции, объем или равновесная концентрация раствора красителя

Table 5

Results of the quantitative determination of adsorption activity of montmorillonite clays in terms of: weight of sorbent, time of sorption, the amount, or equilibrium concentration of the dye solution

№ образца | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

m*, г | 0,4 | 0,5 | 0,6 | 0,7 | 0,8 | 0,9 | 1,0 | 1,1 | 1,2 |

t, мин | 20 | ||||||||

V, мл | 35 | ||||||||

А, мг/г | 61,7 | 61,7 | 61,8 | 62,0 | 62,0 | 59,9 | 58,3 | 56,0 | 52,1 |

№ образца | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 |

m, г | 0,8±0,002 | ||||||||

t, мин | 2 | 5 | 10 | 15 | 20 | 25 | 30 | 35 | 40 |

V, мл | 35 | ||||||||

А, мг/г | 5,7 | 12,3 | 28,9 | 49,1 | 62,0 | 62,1 | 62,0 | 62,2 | 62,2 |

№ образца | 19 | 20 | 21 | 22 | 23 | 24 | 25 | 26 | 27 |

m, г | 0,8 | ||||||||

t, мин | 20 | ||||||||

V, мл | 15 | 20 | 25 | 30 | 35 | 40 | 45 | 50 | 55 |

А, мг/г | 21,3 | 35,0 | 44,9 | 55,3 | 62,0 | 62,1 | 62,1 | 62,2 | 62,1 |

*m – масса навески сорбента

t – время сорбции

V – объем 0,15 % красителя метиленового синего

А – адсорбционная активность сорбента

Как свидетельствуют табличные данные, увеличение массы навески монтмориллонитовой глины при одинаковом времени сорбции и постоянном объеме раствора красителя приводит к уменьшению фиксирования адсорбционной активности МГ. Увеличение времени сорбции или объема красителя метиленового синего не изменяет показания адсорбционной активности. Уменьшение времени сорбции или объема красителя метиленового синего приводит к неполной адсорбции и уменьшению показателя адсорбционной активности. Таким образом, по результатам проведенных исследований установлена экспоненциальная зависимость адсорбционной активности от массы навески, времени сорбции и равновесной концентрации раствора красителя, подтвердившая целесообразность выбора соответствия навески (0,8 г), времени сорбции (20 мин) и равновесной концентрации раствора красителя (35 мл 0,15 %).

Стандартизацию МГ проводили по следующим показателям: описание, микробиологическая чистота, рН водной суспензии, потеря в массе при высушивании, адсорбционная активность, емкость катионного обмена, тяжелые металлы (мышьяк), удельная поверхность, объем и средний размер пор. Полученные показатели представлены в таблице 6.

Таблица 6

Показатели качества монтмориллонитовой глины

Table 6

Indicators of quality of montmorillonite clay

№ п/п | Характеристики | Монтмориллонитовая глина |

1 | Описание | Порошок светло-серого цвета, без запаха, практически не растворим в воде и в органических растворителях |

2 | Микробиологическая чистота | Escherichia coli отсутствует |

3 | рН суспензии (5 в 100) в воде | 7,1-8,7 |

4 | Потеря в массе при высушивании, % | Не более 8 % |

5 | Адсорбционная активность, мг/г | 62,0±0,2 |

6 | Емкость катионного обмена, мг×экв | 19,4 |

7 | Мышьяк | Отсутствует |

8 | Соотношение элементов Si4+ и Al3+ | 3:1 |

9 | Удельная поверхность по пятиточечному методу ВЕТ, м2/г | 54,5±2,0 |

10 | Объем пор при давлении Р/Р0 = 0,98, см3/г | 0,065±0,005 |

11 | Средний размер пор, нм | 4,8 |

Таким образом, МГ представляет собой порошок светло-серого цвета, без запаха, практически не растворимый в воде и в органических растворителях, рН суспензии (5 в 100) составляет 7,1-8,7. Слабощелочной характер суспензии объясняется наличием в составе глины щелочноземельных и щелочных металлов. При растворении глины в воде образуются комкообразные агрегаты, которые при перемешивании превращаются в однородную высокодисперсную массу со слабощелочной реакцией. Потеря в массе при высушивании составляет не более 8 %. Согласно технологическим характеристикам, это мелкодисперсный порошок средней тяжести со средними показателями сыпучести. Согласно адсорбционным характеристикам, это комбинированный мезо-макро-микропористый адсорбент, удельная поверхность которого составляет 54,5 м2/г, объем пор – 0,065 см3/г, средний размер пор – 4,8 нм, адсорбционная активность по метиленовому синему – 62,0 мг/г.

Одной из характеристик качества лекарственного средства является его стабильность на протяжении срока годности. Срок годности определяли методом «ускоренного старения» по ОФС 42-0075-07. Серии препарата закладывали на хранение в термостат, позволяющий автоматически поддерживать температуру экспериментального хранения в течение всего опыта. Анализ проводили через промежутки времени, эквивалентные шести месяцам хранения при условиях хранения. Стабильность показателей качества исследуемого порошка МГ в течение всего срока исследования позволили установить срок годности, равный трем годам. Рекомендованные условия хранения: хранят в закрытых сухих складских помещениях при температуре от –30 до +30 °С.

Научные исследования выполнены в рамках научного направления НИУ «БелГУ»: «Разработка методологических подходов к анализу природных и синтетических биологически активных соединений в объектах различного происхождения. Изучение фармакологических аспектов использования данных биологически активных соединений».

Заключение

- разработана методика очистки монтмориллонитовой глины, составлена технологическая схема получения монтмориллонитовой глины для применения per os. Установлено, что технологический процесс очистки включает стадии отмучивания, центрифугирования, сушки и механической обработки. Согласно рабочей гипотезе, очистка глины освобождает ее от примесей и повышает долю полезного компонента – сорбционно-активного минерала монтмориллонита;

- изучены физико-химические и технологические свойства МГ для применения per os установлено: МГ представляет собой порошок светло-серого цвета, без запаха, практически не растворимый в воде и в органических растворителях, с размером частиц менее 0,1 мм, рН 2 % суспензии составляет 7,1-8,7. По технологическим характеристикам, это мелкодисперсный порошок средней тяжести со средним показателем сыпучести. По адсорбционным характеристикам, это комбинированный мезо-макро-микропористый адсорбент с преобладанием мезопор, его удельная поверхность составляет 53,5 м2/г, объем пор – 0,065 см3/г, средний размер пор – 4,8 нм, адсорбционная активность по метиленовому синему – 62,0 мг/г;

- проведена стандартизация монтмориллонитовой глины для применения per os. Результаты представлены в виде табличных данных.

Список литературы